Aktuelles im Juli 2025

THERMWOOD

Lernen Sie den MAX5 kennen: Gebaut für größere Teile und schnellere Produktion.

Thermwood freut sich, die Markteinführung unseres neuesten CNC-Bearbeitungszentrums – und seines größten – bekannt zu geben: der Thermwood MAX5. Das Zentrum wurde speziell für Branchen entwickelt, die Größe, Stärke und Präzision erfordern. Ob Sie massive Formen, Schiffskomponenten oder komplexe Elemente aus der Luft- und Raumfahrt sowie dem Bauwesen bearbeiten – die MAX5 übertrifft alle Erwartungen. Sie ist leistungsstark, präzise und langlebig.

Nehmen Sie sich einen Moment Zeit und testen Sie die MAX5 – die ultimative Lösung für die dreidimensionale Bearbeitung großer bis extrem große Bauteile.

Die „MAX5“ ist das Ergebnis der Anwendung der jahrzehntelangen technischen Expertise von Thermwood auf reales Branchenfeedback, das größere Maschinen erfordert, um sehr große Projekte mit der gleichen hohen Qualität zu bewältigen, die unsere Kunden von Thermwood-Maschinen kennen und erwarten. Es ist mehr als nur eine große Maschine – es ist eine leistungsstarke, integrierte Lösung, die die Grenzen des Möglichen in der CNC-Fertigung erweitert.“

– Ken Susnjara – Gründer, Vorsitzender und CEO – Thermwood

Die MAX5 , die bereits führende Hersteller antreibt, könnte Ihr nächster Wettbewerbsvorteil sein.

Kontaktieren Sie uns noch heute, um mit uns zu sprechen.

Max5 4.5m x 13.5m Polycarbonat-Bearbeitung

JEC World 2025

Thermwood wird die Leistungsfähigkeit seiner LSAM-Technologie demonstrieren, indem an jedem Tag der Veranstaltung eine doppelseitige RTM-Form für ein Unterwasser-Gezeitenturbinenblatt LIVE gedruckt wird. Dies alles findet vom 4. bis 6. März im LIVE-Demobereich in Halle 6 der JEC World 2025 in Paris, Frankreich, statt. Die Formpaare werden auf dem LSAM AP 510 Additive Printer unter Verwendung moderner kohlenstofffaserverstärkter Materialien gedruckt, wobei jeden Tag ein anderer Materiallieferant (Sabic und Techmer PM) vorgestellt wird. Nach dem Drucken werden diese Formpaare von der Veranstaltung aus versandt, bearbeitet und anschließend zur Herstellung echter Gezeitenturbinenblätter verwendet.

Tägliche interaktive Demonstration

Zusätzlich zum LIVE-Drucken während des ganzen Tages werden wir zweimal täglich eine interaktive Demonstration abhalten, bei der die Teilnehmer aus erster Hand sehen können, wie die LSAM-Technologie große thermoplastische Teile mit außergewöhnlicher Präzision, Geschwindigkeit und Effizienz druckt und fertigstellt. Darüber hinaus werden wir die große Auswahl an verfügbaren Materialoptionen und Designflexibilität sowie einige der patentierten Funktionen hervorheben, die LSAM-Systeme zur ersten Wahl in der Branche machen. Behandelte Themen sind Gemeinschaftsprojekte, laufende Forschungsinitiativen und aufschlussreiche Fallstudien, die dazu beitragen, den Fortschritt umfassender Kenntnisse und zukünftiger Innovationen in diesem Bereich zu beschleunigen.

Außerdem ist an unserem regulären Stand unser kompetentes Vertriebsteam für Sie da und beantwortet gerne alle Ihre Fragen (Halle 6, P52).

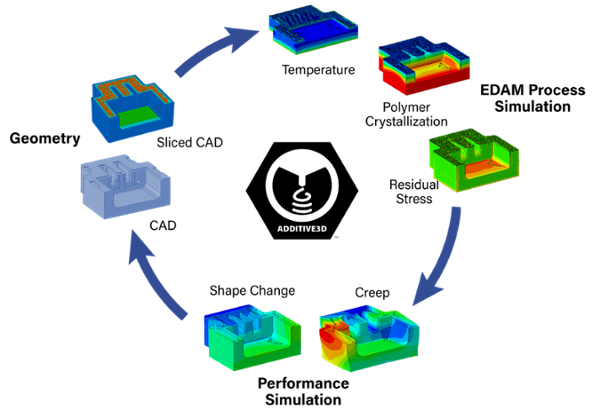

LSAM-Forschungslabor an der Purdue ADDITIVE3D-Software ausgestellt

Eduardo Barocio, Direktor des Composites Additive Manufacturing and Simulation (CAMS) Consortium am Composite Manufacturing & Simulation Center der Purdue University, wird ebenfalls vor Ort sein, um die Software Additive3D vorzustellen, ein leistungsstarkes Tool, das nicht nur Arbeitsabläufe simuliert, sondern auch den Druck und die Leistung im Fertigungszustand von Teilen vorhersagt, die im Extrusionsabscheidungsverfahren hergestellt wurden.

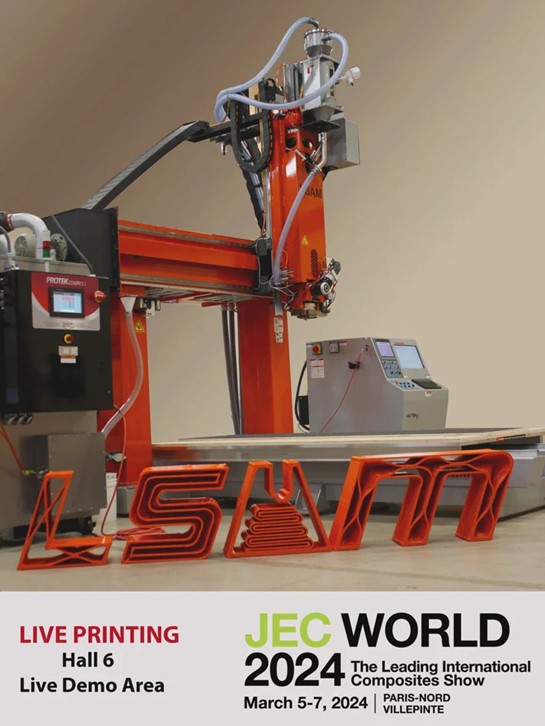

JEC World 2024

Thermwood wird vom 5. bis 7. März im Demobereich der Halle 6 auf der JEC World 2024 in Paris, Frankreich, ein Autoklav fähiges CFK-Werkzeug eines Lufteinlasskanals eines Flugzeugtriebwerks LIVE auf einem LSAM Additive Printer 510 drucken.

Jeden Tag ein neues Werkzeug mit Material von einem anderen Materiallieferanten gedruckt

- Sabic LNP™ THERMOCOMP™ AM EC004EXAR1

- Airtech Dahltram I-350CF

- Techmer PM PESU-1810).

Tägliche interaktive Demonstration

Zusätzlich zum ganztätigen LIVE-Druck werden wir auch einmal am Tag eine interaktive Demonstration abhalten, die es den Teilnehmern ermöglicht, eine reale Anwendung der Erstellung von Hochtemperaturwerkzeugen mit einem LSAM-System zu sehen.

Zu den behandelten Themen gehören Gemeinschaftsprojekte, laufende Forschungsinitiativen und aufschlussreiche Fallstudien, die dazu beitragen, den Fortschritt umfassender Kenntnisse und zukünftige Innovationen auf diesem Gebiet zu beschleunigen.

Die Teilnehmer haben die einmalige Gelegenheit, Fragen an unsere Branchenexperten zu stellen und wertvolle Einblicke darüber zu gewinnen, wie LSAM ihren Produktionsprozess verbessern und optimieren kann.

Diese Live-Demonstration wird dazu beitragen, die Lücke zwischen Theorie und praktischer Anwendung zu schließen und das volle Potenzial von LSAM zu verstehen und wie LSAM zur Steigerung von Produktivität und Innovation beitragen kann.

An unserem regulären Messestand ist außerdem unser kompetentes Thermwood LSAM Team vertreten, das Ihnen bei der Beantwortung Ihrer Fragen behilflich sein kann (Halle 6, P52).

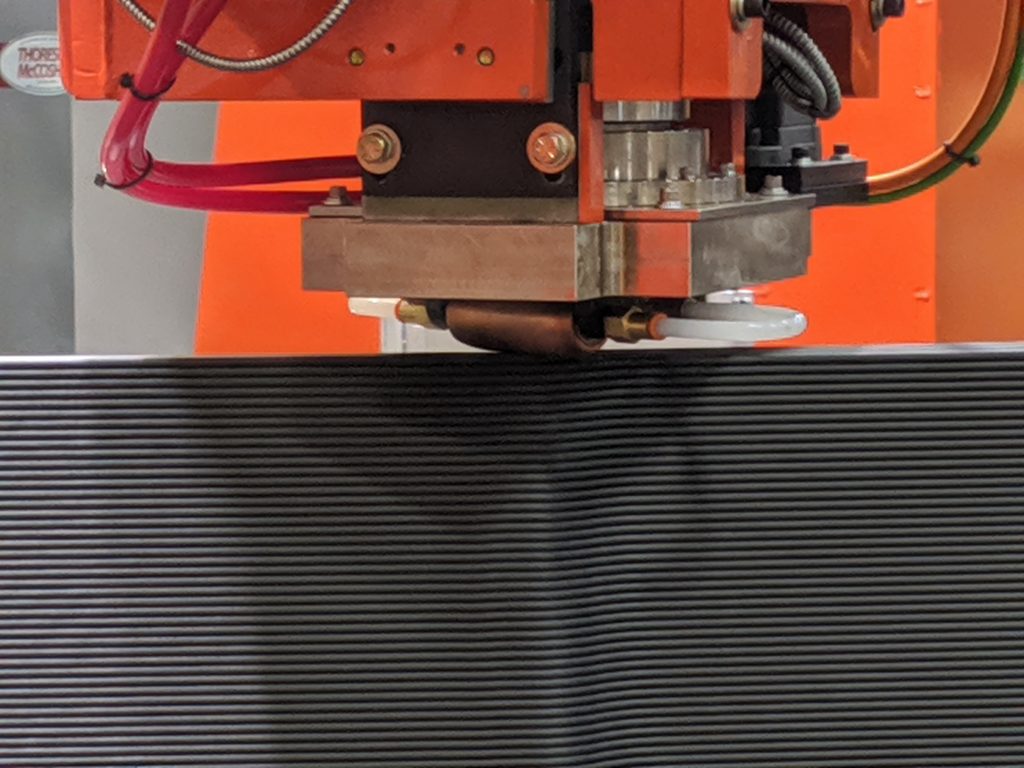

Thermwood hat seinen LSAM Large Scale Additive Manufacturing-Systemen eine dritte Druckausrichtung (ALP) hinzugefügt.

LSAM-Systeme können derzeit sowohl horizontale als auch vertikale Layer drucken, wenn sie mit der Option Vertical Layer Print (VLP) ausgestattet sind, die auf den meisten Thermwood LSAM-Maschinen verfügbar ist. Diese neue Ergänzung fügt der VLP-Option Angle Layer Printing (ALP) hinzu. Angle Layer Printing (ALP) ist die Möglichkeit, in einem 45-Grad-Winkel zu drucken.

NEU: LSAM Angle Layer Printing (ALP)

VLP (Vertikales Layer Drucken)

HLP (Horizontales Layer Drucken)

Maximale Druckflexibilität

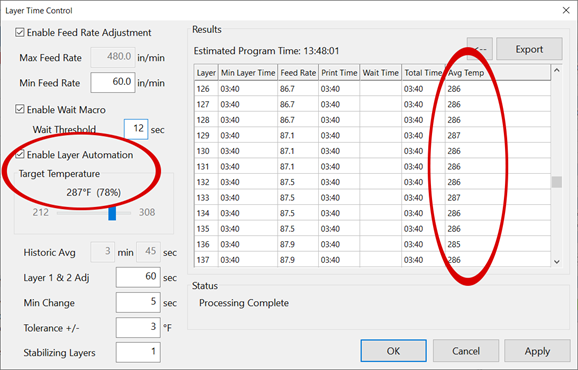

Jede Druckausrichtung hat Vorteile und Nachteile für ein bestimmtes Teiledesign. Alle drei Ausrichtungen auf derselben Maschine anzubieten, bedeutet maximale Druckflexibilität. Alle Druckausrichtungen verwenden den kompakten LSAM-Druckkopf, einschließlich exklusiver LSAM-Druckfunktionen wie dem patentierten Kompressionsrad und der automatischen Thermal Sensor Layer Funktion.

Der Thermal Sensor sichert die Aufrechterhaltung einer gleichmäßigen Layer-Temperatur während des gesamten Druckbereiches. LSAM passt die Temperatur der einzelnen Layer automatisch an, um eine hervorragende Verschmelzung der Layer zu gewährleisten.

LSAM-Maschinen sind derzeit in der täglichen industriellen Produktion im Einsatz, wobei viele bestehende Systeme bereits mit der Fähigkeit zum vertikalen Layer Druck (VLP) ausgestattet sind. Die Option Vertical Layer Print (VLP) wurde auf neuen Maschinen nun durch eine VLP/ALP-Option ergänzt, die zusätzlich zum standardmäßigen horizontalen Layer-Druck sowohl vertikale als auch Winkel-Layer-Druckfunktionen bietet.

Angle Layer Print (ALP) kann einfach und kostengünstig bei bereits ausgelieferten Maschinen hinzugefügt werden, die bereits über die VLP-Option verfügen.

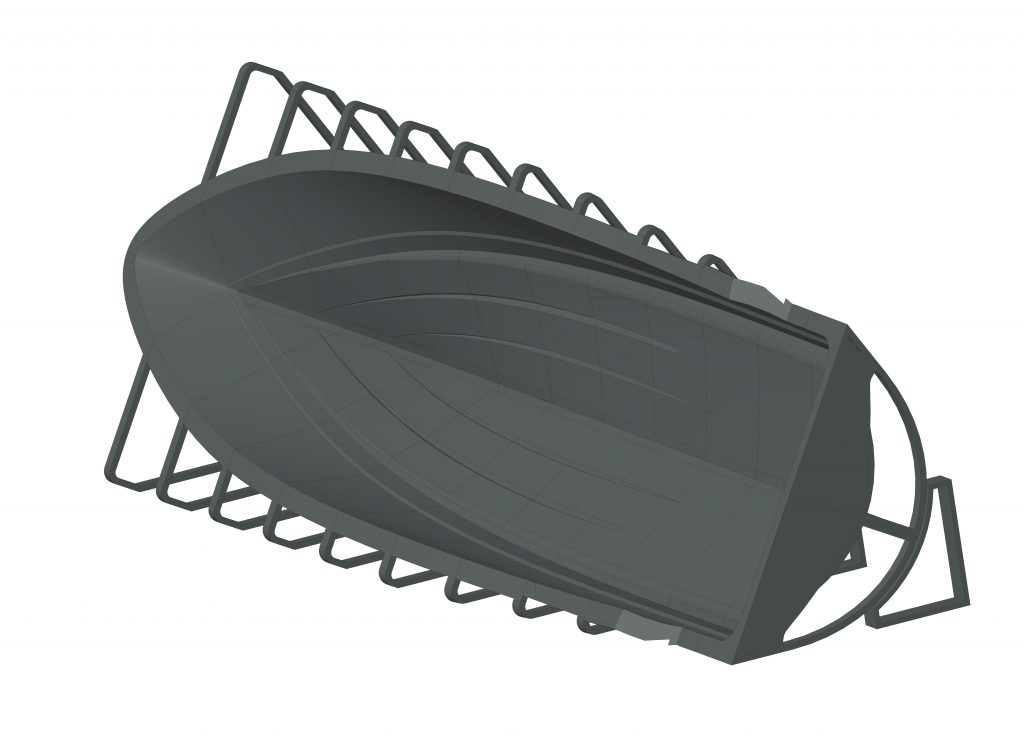

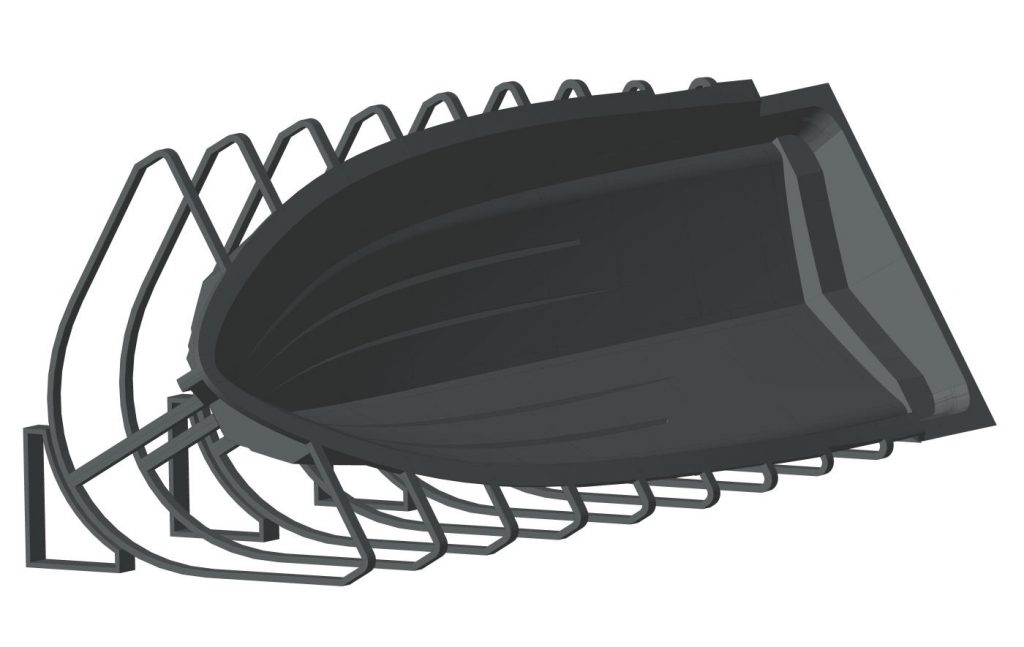

Ein neuer Ansatz für den 3D Druck einer Bootrumpf Form

Thermwood druckte kürzlich eine 15 Meter lange Yachtrumpf-Negativform in mehreren Abschnitten, um zu demonstrieren, wie mit nur einer einzigen Form die Herstellung größerer Schiffe wie Yachten erfolgen kann. Die bedruckten Abschnitte dieser Evaluierungsform bestehen aus kohlefaserverstärktem ABS des Herstellers Techmer PM. ABS wurde aufgrund seiner physikalischen Eigenschaften und relativ geringen Kosten im Vergleich zu anderen verstärkten Thermoplasten ausgewählt.

Die Produktion bis jetzt:

Thermwood hat bereits Urformen für Sportboote in Originalgröße in 3D gedruckt, mit denen mehrere Rumpfformen für Serienboote hergestellt wurden. Während dies den Wert der additiven Fertigung von Kleinbootwerkzeugen demonstrierte, erfordern viel größere Schiffe, beispielsweise Yachten, einen anderen Ansatz. In diesen Fällen ist es wünschenswert, die Negativform selbst zu drucken da nur eine einzige Form benötigt wir, anstatt eine Urform zu drucken, aus der mehrere Produktionsformen hergestellt werden.

Demonstration:

Um der Industrie zu demonstrieren, wie dies funktioniert, druckte Thermwood 3 Meter-Abschnitte einer 15 Meter langen Yacht-Rumpfform. Dieses ziemlich einzigartige Formdesign wurde speziell für die additive Fertigung entwickelt. Es wird in Abschnitten gedruckt, die jeweils etwa zwei Meter hoch sind. Diese bedruckten Abschnitte werden dann sowohl chemisch als auch mechanisch unter Verwendung von hochfester Polymerkabel zu zwei Formhälften verbunden. Die beiden Formhälften werden dann zusammengeschraubt, um eine vollständige negativ Form für den Yachtrumpf zu bilden.

Der Prozess:

Dieses Design hat mehrere interessante Aspekte. Erstens hat jeder Formabschnitt eine geformte Wippe. Wenn die Form vollständig zusammengebaut ist, ruht die Form auf diesen Wippen auf dem Boden. Die Form kann so gedreht werden, dass sie sich wie ein riesiger Schaukelstuhl um etwa 45 Grad nach beiden Seiten neigt. Dies ermöglicht einen einfacheren Zugriff während des Layup-Prozesses. Ein Satz gedruckter Keile wird an den Wippen fixiert und hält die Form in der gewünschten Position. Sobald die Seiten des Rumpfs gelegt und vollständig ausgehärtet sind, wird die Form in die Horizontale gerollt und die gedruckten Keile werden auf beiden Seiten fixiert, um sie gerade zu halten. Dann können die beiden Formseiten gelöst und auseinander geschoben werden, um den fertigen Bootsrumpf freizugeben.

Die von Thermwood gedruckten Teststücke zeigen, dass dieser Ansatz in der Praxis funktioniert. Die bedruckten Abschnitte dieser Evaluierungsform bestehen aus kohlefaserverstärktem ABS von Techmer PM. ABS wurde aufgrund seiner physikalischen Eigenschaften und relativ geringen Kosten im Vergleich zu anderen verstärkten Thermoplasten ausgewählt. Bestimmte Duroplaste harmonieren mit der ABS-Formoberfläche, wobei dann herkömmliche Formtrennverfahren zur Anwendung kommen. Manche Duroplaste, basieren auf Lösungsmitteln, können das ABS-Polymer jedoch chemisch angreifen.

Um dies zu verhindern, hat Thermwood mit verschiedenen Schutzbeschichtungen experimentiert, einschließlich herkömmlicher Formgelbeschichtungen. Während praktisch alle getesteten Beschichtungen bei Raumtemperatur arbeiteten, erfahren große duroplastische Formen aufgrund der exothermen Reaktion, die während des duroplastischen Härtungsprozesses auftritt, häufig etwas Wärme. Thermwood testete jede der Beschichtungen bei 95° Grad Celsius und stellte fest, dass einige sowohl bei Raumtemperatur als auch bei erhöhter Temperatur funktionierten.

Die Evaluierung schlussfolgert, dass dieser Ansatz heute für bestimmte Duroplaste funktioniert. Es wäre jedoch Ideal, ein kostengünstiges Polymer zu entwickeln, das gegenüber dem duroplastischen Material mit Lösungsmitteln chemisch beständig ist und die Notwendigkeit einer Schutzbeschichtung beseitigt.

Evaluierungsdetails:

Diese Demonstrationsstücke wurden auf Thermwoods LSAM MT 1010 gedruckt und gefertigt. Der kleinsten und kostengünstigsten additiven Fertigungsmaschine, die derzeit von Thermwood erhältlich ist. Der gesamte Formabschnitt, der aus vier gedruckten Teilen besteht, wiegt 1820 kg und benötigt 65,5 Stunden zum Drucken. Die ursprüngliche Idee war, dies als Kernstück der Messepräsentation für additive Fertigung von Thermwood zu verwenden. Mit der Absage von Messen wurde es jedoch zu einem Vorzeigeobjekt für Besucher und potenzielle Kunden bei Thermwood.

Fazit:

Diese Demonstration zeigt, dass Sie, wenn Sie ein wirklich großes Teil benötigen, nicht unbedingt eine wirklich große Maschine benötigen. Mit ein wenig Fantasie und kreativem Engineering können wirklich große Strukturen hergestellt werden, selbst auf kleineren, kostengünstigeren additiven Fertigungsmaschine. Obwohl die LSAM MT nicht allzu klein ist, entspricht sie den Anforderungen vieler Unternehmen.

Quelle: http://blog.thermwood.com/en-us/a-new-approach-to-3d-printing-a-yacht-hull-mold

Copyright ® der Übersetzung Additive CNC Solutions GmbH